Commençons par les deux questions évidentes qui font en sorte que les dirigeants du secteur manufacturier hésitent à se lancer dans la transformation numérique : que faire des systèmes ERP existants, et comment savoir par où débuter? Bien que chaque entreprise de fabrication soit différente et possède son propre système ERP existant, toutes les entreprises de cecteur se trouvent face à un même défi : le parcours vers la rentabilité passe par le déploiement de technologies connectées, l’utilisation des données et l’unification des opérations, qui permettront aux entreprises d’obtenir des renseignements clés en temps réel sur leurs processus, leurs partenaires, leurs produits et leur personnel.

Les fabricants qui ont passé la dernière décennie à investir dans la technologie et dans des outils numériques ont, de ce fait, ajouté plusieurs couches de complexité à des systèmes et processus qui n’étaient déjà pas connectés. Il est donc essentiel pour ces entreprises d’investir dès maintenant dans une technologie ERP moderne et unificatrice afin d’assurer leur croissance dans un monde numérique connecté. En plus de mettre en œuvre de nouvelles technologies, ces entreprises doivent s’éloigner des méthodes traditionnelles et adopter une approche plus globale à l’égard de la numérisation des usines.

Composer avec les perturbations et accélérer le changement dans la nouvelle normalité

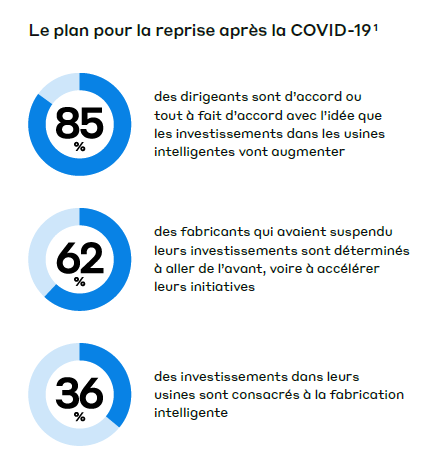

Dans un contexte où le secteur manufacturier travaille à rattraper son retard sur le plan de la transformation numérique depuis plusieurs années, la COVID-19 a eu pour effet d’accélérer les initiatives de transformation numérique, ou de les stopper net. En outre, de nouvelles tendances et de nouveaux défis ont émergé dans le secteur, comme les perturbations dans la chaîne logistique et les pénuries de main-d’œuvre.

Les fabricants qui disposaient déjà de technologies modernes et d’un écosystème numérique intégré ont été en mesure de s’adapter rapidement à une demande de produits et de services imprévue. À l’opposé, bon nombre de fabricants qui avaient entamé le processus de numérisation ont dû le mettre en suspens en raison de restrictions budgétaires et de nouvelles priorités en matière de ressources. Dans tous les cas, une numérisation rapide et à grande échelle s’impose pour aller de l’avant. Tandis que les différentes industries commencent à se remettre de la pandémie mondiale, les entreprises du secteur manufacturier doivent être prêtes à s’adapter, à faire appel à de nouvelles sources d’approvisionnement et à suivre l’évolution des attentes des clients. En déployant dès maintenant des technologies infonuagiques innovantes, les fabricants disposeront de la résilience et de la flexibilité nécessaires pour accélérer leur reprise et pour exercer leurs activités de manière proactive dans la nouvelle normalité, après la crise du coronavirus.

Source : Deloitte

Connecter les anciens systèmes aux nouveaux

La migration vers le numérique ne signifie pas qu’il faille recommencer à zéro. En cette époque où les nouvelles technologies transforment le secteur manufacturier en un secteur hautement connecté, intelligent et productif, les entreprises peuvent améliorer leurs systèmes existants pour suivre le rythme des nouvelles technologies – de plus en plus avancées. L’intégration de machines « non intelligentes » avec des machines « intelligentes » commence par la collecte des données des machines existantes.

Téléchargez notre plus récent livre électronique, Mettre en œuvre un système ERP moderne pour assurer une fabrication résiliente, afin de générer une valeur considérable et d’obtenir un rendement élevé pour vos investissements, grâce à une chaîne de valeur intégrée et à des opérations unifiées.

Avec l’avènement des usines intelligentes et de l’industrie 4.0, la technologie a véritablement transformé le secteur de la fabrication unitaire. Cette révolution se réalise non seulement par l’intégration de l’automatisation et de l’intelligence artificielle pour stimuler la productivité et réduire les coûts, mais aussi par l’autonomisation et la rétention de la main-d’œuvre qualifiée, la rationalisation de la chaîne logistique et l’innovation des produits.

Les fabricants mettent progressivement à jour leur équipement existant en y ajoutant des capteurs intelligents qui recueillent des données exhaustives en temps réel. Ces données peuvent ensuite être transmises aux solutions d’exécution, de planification, de production, ainsi qu’aux solutions ERP afin de fournir un portrait clair et unifié en matière de performance; il s’agit de la pierre angulaire du processus de numérisation des usines.

Unifiez vos opérations pour obtenir un portait en temps réel de votre organisation dans son ensemble

- Obtenez des renseignements en temps réel sur toutes les étapes du processus de production.

- Offrez une valeur et une qualité optimales à vos clients.

- Améliorez votre rentabilité.

- Prévenez les erreurs et le gaspillage.

Répondez aux attentes des clients en offrant un service proactif

- Mesurez la satisfaction de vos clients à l’égard de produits en particulier.

- Évaluez la croissance de la demande dans différentes régions.

- Assurez-vous que votre chaîne logistique est optimisée pour répondre à cette demande.

Prenez le contrôle de vos chaînes de fabrication pour transformer vos produits

- Veillez au maintien de la qualité en temps réel pendant la fabrication de vos produits.

- Apportez des modifications à la dernière minute en cas de problème.

- Augmentez vos marges tout en réduisant le gaspillage.

Conserver et responsabiliser une main-d'œuvre motivée

- Facilitez la collaboration et le partage de renseignements clés pour améliorer la productivité.

- Créez une organisation plus intégrée et plus efficace.

- Gérez vos opérations de façon proactive grâce à l’analyse prédictive.

Maximisez la valeur et le rendement de vos investissements grâce à une vision unifiée

La fabrication unitaire est un secteur particulièrement complexe dont la nature repose sur l’assemblage de produits à partir de nombreux composants, souvent dans de multiples lieux et à l’aide de multiples processus, qui requièrent des niveaux d’intervention humaine variables. En plus d’être manifestement nécessaire, la mise en place d’un écosystème unifié comme épine dorsale pour soutenir la résilience de votre entreprise est une démarche qui peut s’avérer lucrative.

Selon un récent rapport publié par McKinsey, les entreprises manufacturières de premier plan qui procèdent à une transformation numérique pour développer de nouveaux modes de fonctionnement ou pour améliorer leurs modes de fonctionnement existants en s’orientant sur le modèle de l’industrie 4.0 en tirent d’importants avantages, qui leur assurent une place dans la nouvelle « normalité ».

Par où commencer le parcours de numérisation des usines?

Avec un ancien système ERP qui n’est pas totalement intégré aux systèmes de gestion de l’entreprise, il est impossible de procéder à des changements transformateurs. Une infrastructure infonuagique moderne combinant des applications d’entreprise et un système ERP est la pierre angulaire de toute organisation qui souhaite assurer sa résilience face à l’émergence de nouvelles technologies axées sur l’intelligence et l’automatisation.

Si votre organisation ne dispose pas d’une stratégie numérique, ou si elle adopte une approche ponctuelle à l’égard de la transition numérique, il lui sera de plus en plus difficile d’optimiser ses opérations, de répondre aux nouvelles attentes des clients, de naviguer dans une chaîne logistique perturbée et de s’adapter à un environnement en évolution.

Étant donné que l’avenir sera propulsé par l’automatisation intelligente, un nombre grandissant de solutions technologiques sont offertes pour aider les entreprises à accroître leur productivité, à réduire leurs coûts de fabrication, à changer leurs façons de travailler et à faciliter les interactions avec leurs fournisseurs, leurs partenaires, leurs clients et leurs employés à l’échelle mondiale. Les fabricants qui seront en mesure de s’adapter et de transformer leurs modèles d’entreprise pour s’orienter vers de nouvelles sources de revenus numériques au cours de la prochaine décennie auront les meilleures chances de survie.

![[Conférence] Prolifération des canaux : les défis et les occasions pour les fabricants](/contentassets/16aec6efbf3446afb0f8241f5cdf30fc/conference-mmts.jpg?width=1366&format=jpg)

![[Livre numérique] Mettre en œuvre un système ERP moderne pour assurer une fabrication résiliente](/contentassets/afedf36cdc0c46c1ba75d7070801ea32/ebook-resilient-manufacturing-erp.jpg?width=1366&format=jpg)